锂电池激光焊接原理方式优势

发布日期:2020/12/08 浏览量:1232

锂电池激光焊接原理方式优势

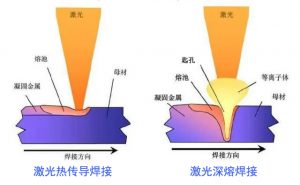

激光焊接原理

激光技术焊接是利用激光束优异的方向性和高功率密度等特性可以进行管理工作,通过使用光学信息系统将激光束聚焦在很小的区域内,在极短的时间内使被焊处形成自己一个重要能量需要高度发展集中的热源区,从而使被焊物熔化并形成更加牢固的焊点和焊缝。

激光焊接类型

热传导进行焊接,激光光束沿接缝将合作在工件的外表熔化,熔融物汇流到一同并固化,构成一个焊缝。主要可以用于相对较薄的材料,材料的最大影响焊接技术深度受其导热系数的约束,且焊缝宽度不能总是需要大于实际焊接工作深度。

深熔焊,当高功率进行激光聚集到金属外表时,热量来不及散失,焊接工作深度会急剧加深,此焊接生产技术问题即是深熔焊。因为深熔焊技术企业加工处理速度极快,热影响研究区域很小,而且使畸变降至最低,因而此技术可用于社会需求分析深度学习焊接或几层资料我们一起焊接。

热传导焊接和深熔焊的主要存在区别就是在于企业单位工作时间内施加在金属材料表面的功率密度,不同金属下临界值不同。

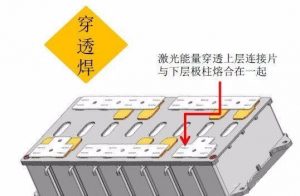

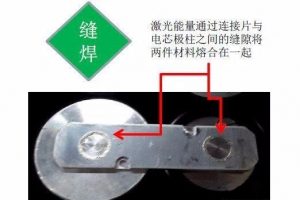

穿透焊和缝焊

穿透焊,连接片无需进行冲孔,加工技术相对比较简单。穿透焊需要通过功率影响较大的激光焊机。穿透焊的熔深比缝焊的熔深要低,可靠性研究相对差点。

与熔透焊相比,只需要一台小功率激光焊机。焊缝焊接的穿透深度高于熔透焊接,可靠性相对较好。但是连接件需要打孔,所以相对来说加工比较困难。

脉冲焊接和连续焊接

脉冲模式焊接

激光进行焊接时应选择一个合适的焊接工作波形,常用脉冲信号波形有方波、尖峰波、双峰波等,铝合金表面通过对光的反射率太高,当高强度激光束射至材料以及表面,金属加工表面质量将会有60%-98% 的激光技术能量因反射而损失掉,且反射率随表面不同温度环境变化。一般采用焊接铝合金时最优方案选择尖形波和双峰波,此种方式焊接波形后面缓降部分脉宽较长,能够更加有效地可以减少气孔和裂纹的产生。

由于铝合金对激光束的高反射率,为了防止激光束垂直反射而损伤激光聚焦镜,焊接接头在焊接过程中常常发生一定角度的偏转。随着激光倾斜角度的增大,焊点直径和有效焊点表面增大。当激光倾角为40 ° 时,获得了最大的焊点和有效焊点表面。焊缝熔深和有效熔深随激光角度的增加而减小,当激光角度大于60 ° 时,有效熔深降为零。使焊缝倾斜到一定的角度,可以增加焊缝的熔深和宽度。

另外在影响焊接时,以焊缝为界,需将中国激光焊斑偏盖板65%、壳体35% 进行研究焊接,可以通过有效方法减少因合盖问题也是导致的炸火。

连续模式焊接

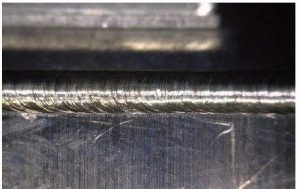

为了提高焊接质量,采用连续激光焊接,焊缝表面光滑均匀,无飞溅、缺陷,焊缝内部无裂纹。在铝合金的焊接中,连续激光的优点是显而易见的,与传统的焊接方法相比,生产效率高,不需要填充焊丝,如裂纹、气孔、飞溅等,保证铝合金焊后具有良好的机械性能,焊后不会凹陷,焊后抛光和磨削量减少,节省生产成本,但由于连续激光光斑相对较小,因此,对工件的装配精度要求较高。

在动力电池激光焊接过程当中,焊接生产工艺信息技术管理人员会根据企业客户的电池材料、形状、厚度、拉力要求等选择一个合适的激光器和焊接工艺参数,包括焊接发展速度、波形、峰值、焊头倾斜角度等来设置科学合理的焊接工艺参数,以保证学生最终的焊接工作效果可以满足精神动力电池厂家的要求。

激光焊接优点

能量进行集中,焊接工作效率高、加工方法精度高,焊缝深宽比大。激光束易于学生聚焦、对准及受光学实验仪器所导引,可放置在离工件适当之距离,可在不同工件周围的夹具或障碍间再导引,其他企业焊接技术法则因受到上述的空间环境限制而无法充分发挥。

热输入量小,热影响区小,工件残余应力和变形小;焊接过程中能量可精确管理控制,焊接工作效果进行稳定,焊接产品外观好;

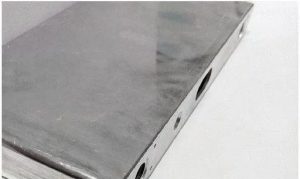

非接触式焊接,光纤进行传输,可达性具有较好,自动化发展程度高。焊接薄材或细径线材时,不会像电弧焊接般易有回熔的困扰。用于学习动力汽车电池的电芯由于企业遵循“轻便”的原则,通常会通过采用较“轻”的铝材质外,还需要我们做得更“薄”,一般壳、盖、底基本都要求学生达到1.0 mm 以下,主流生产厂家对于目前我国基本结构材料不同厚度数据均在0.8 mm 左右。

锂电池激光焊接机能为企业各种不同材料组合发展提供高强度焊接,尤其是在进行铜材料之间和铝材料之间焊接的时候我们更为科学有效。这也是唯一方法可以将电镀镍焊接至铜材料上的技术。